Ligne de production d’engrais organiques : le fumier frais de poulet, de porc, de vache, les matières organiques, les déchets municipaux, les boues de paille, la balle de riz et d’autres matières premières ne contiennent aucune composition chimique, et les poulets, les porcs ont une mauvaise digestion, ils ne peuvent consommer que 25 % des nutriments, et les 75 % restants se retrouvent dans les excréments, de sorte que le produit sec contient de l’azote, du phosphore, du potassium, des matières organiques, des acides aminés, des protéines et d’autres ingrédients.

Ligne de production automatique d’engrais organiques

capacité de traitement:1-100T/h

Sources de matières premières et types d’engrais organiques

1, source de matières premières : les matières locales, les sous-produits agricoles, le fumier de bétail et de volaille, les boues de papeterie, les boues de station d’épuration, la tourbe, la farine d’os, la bagasse, le charbon altéré, la terre tourbeuse, le lignite, la distillerie, l’usine pharmaceutique, les déchets de l’usine de glutamate monosodique peuvent être transformés en engrais organiques par fermentation.

Types d’engrais organiques : 1, engrais organique à base de paille 2, engrais organique à base de fumier de bétail et de volaille 3, engrais organique à base d’acide humique 4, engrais organique à base de déchets ménagers et de boues 5, engrais organique à base de scories 6, engrais composé organique-inorganique, etc.

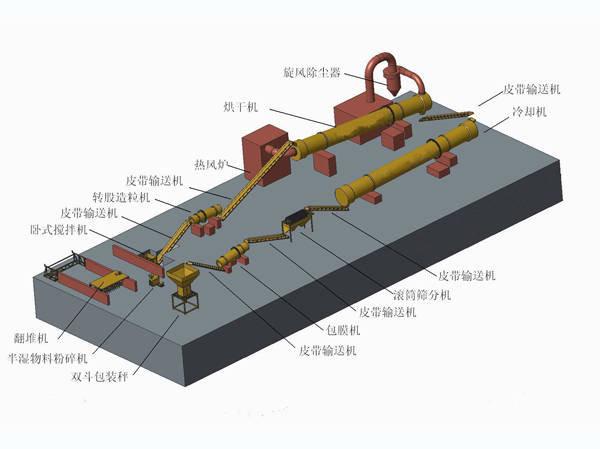

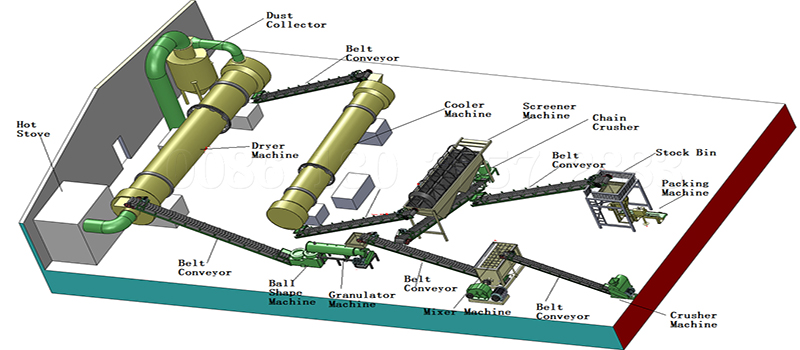

Processus de la ligne de production d’engrais organiques : Fermenteur – mélangeur – concasseur – mélangeur – granulateur – sécheur – refroidisseur – tamiseur – machine à jeter les ronds – machine d’enrobage – machine d’emballage – palettiseur.

Notre société peut concevoir le flux de processus en fonction des différentes matières premières. Cette ligne de production d’engrais organiques peut augmenter ou diminuer l’équipement en fonction des besoins des différents clients. Elle peut être simple ou complexe, semi-automatique, entièrement automatisée ou en ligne d’assemblage. Elle peut personnaliser l’équipement de production d’engrais organique avec une production annuelle de 100000-800000 tonnes selon les exigences de l’utilisateur.

Technologie de traitement des engrais organiques

Système de concassage et de mélange des ingrédients

La fonction de ce système est d’écraser, de proportionner et de mélanger diverses matières premières telles que les matériaux compostés, l’azote, le phosphore, les engrais inorganiques de potassium, et d’autres additifs dans une certaine proportion. Basé sur des années d’expérience, la configuration de l’équipement recommandée est la suivante: l’utilisation d’un concasseur vertical pour écraser le compost de fumier de vache n’est pas facile à coller au mur et au bloc, et une structure de marteau à chaîne turbulente multicouche améliore les performances de concassage; Adopter un système de dosage automatique continu approprié à la mesure dynamique et au contrôle de dosage des matières premières d’engrais organiques; L’opération mixte est équipée d’un mélangeur continu à double axe, qui a de bonnes performances d’étanchéité et rend difficile pour les matériaux humides d’adhérer à la base de l’arbre de mélange.

Système de moulage par Granulation

La fonction de ce système est de fabriquer des particules à partir du matériau qui a été soigneusement mélangé avec des ingrédients broyés. Le granulateur à matrice plate convient à la granulation, qui présente les avantages d’une grande adaptabilité aux matières premières, particulièrement adapté aux matières organiques, avec de larges exigences en matière de densité des matières premières et de teneur en humidité, et ne nécessite pas de séchage des matières premières; Le diamètre du rouleau de pression est grand, et le gabarit peut être utilisé des deux côtés. Le matériau est également distribué dans la chambre de compression, assurant une granulation stable et un taux de formation de particules élevé. Les particules finies ont un aspect uniforme et ne sont pas facilement cassées; Le processus entier de granulation n’ajoute pas d’eau, épargnant le coût du séchage de particules ultérieur; L’exigence de finesse pour le broyage des matières premières n’est pas élevée. Les matières premières granulées (après compostage) ne nécessitent généralement pas de broyage fin, et les petites pierres peuvent être directement broyées sans bloquer facilement les trous de moule de la plaque de pression.

Système de contrôle et de retour

Les matériaux granulaires sortis du système de moulage par granulation ont certaines différences dans la taille des particules et doivent être criblés et classés. La machine de criblage rotatif choisie nécessite de faibles vibrations, un remplacement facile de criblage et est équipée d’un dispositif de nettoyage de surface de criblage. Il est recommandé d’équiper un système automatique de retour de matériel pour cribler les grosses et petites particules non qualifiées, qui sont ensuite transportées à l’extérieur par un élévateur à courroie, concassées à nouveau et envoyées au granulateur pour une granulation ultérieure. Cela aidera à améliorer la capacité de fonctionnement continu de la ligne de production d’engrais organiques.

Système de séchage des particules

La fonction de ce système est de retirer davantage l’humidité des particules tamisées afin de répondre aux exigences standard en matière de teneur en humidité des engrais organiques. Le séchage des particules utilise généralement un séchoir à trois cylindres pour améliorer le façonnage des particules pendant le séchage. La fonction du système de refroidissement des particules est de réaliser le refroidissement du matériau de particules séchées, ce qui aide à stocker et à préserver la qualité des particules. Les particules chaudes sortant du sécheur entrent dans le refroidisseur à contre-courant par le haut, et l’air sec entre par la partie inférieure du refroidisseur sous l’action du ventilateur de refroidissement, et subit un échange de froid et de chaleur suffisant avec les particules humides et chaudes de la partie supérieure vers la partie inférieure. Après refroidissement, la différence entre la température des particules et la température ambiante est inférieure à 5 ℃. Un mécanisme de déchargement à bascule de type swing avec contrôle pneumatique, vitesse de déchargement réglable, déchargement uniforme et en douceur. Par rapport aux refroidisseurs à tambour pour le refroidissement des engrais organiques, les avantages des refroidisseurs à contre-courant sont: moins d’occupation des terres, un prix inférieur et un meilleur effet de refroidissement.

Système d’emballage de produit fini

Le matériau granulaire refroidi est transporté dans l’entrepôt de produits finis par un élévateur à godets. Les matériaux granulaires sont pesés et emballés quantitativement à l’aide d’une balance d’emballage automatique. L’échelle automatique d’emballage adopte le contrôle de micro-ordinateur et peut réaliser la mesure multi de gamme. Il a une grande précision de pesage, un serrage automatique, une couture, un poids de pelage automatique et des fonctions de détection. Ses avantages sont incomparables à l’emballage manuel.

Équipement de soutien de la ligne de production d’engrais organiques

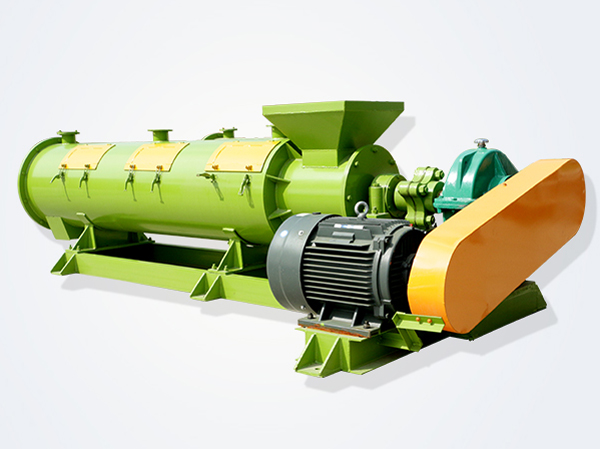

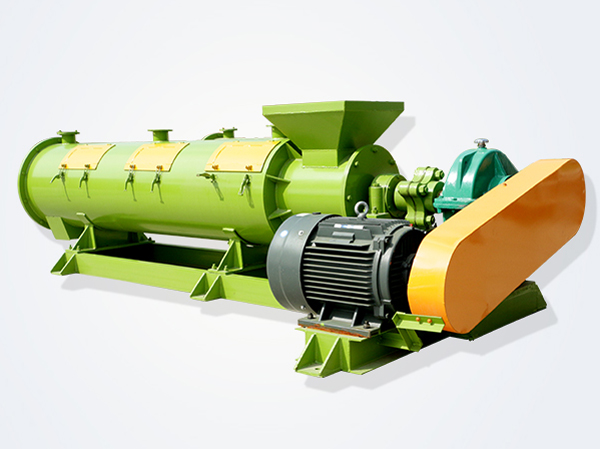

Nouveau type de granulateur d’engrais organique

Le broyeur à engrenages à agitation humide utilise la force d’agitation mécanique rotative à grande vitesse et la force aérodynamique qui en résulte pour mélanger, granuler, sphéroïdiser et compacter en continu des matériaux en poudre fine à l’intérieur de la machine, réalisant ainsi l’objectif de la granulation. Cette méthode de granulation permet d’obtenir un taux de formation de billes plus élevé et des particules plus esthétiques, tout en économisant de l’énergie.

Granulateur de conversion d’engrais organique

Le granulateur à tambour est une machine de moulage qui peut produire des matériaux dans des formes spécifiques. Le granulateur à tambour rotatif est l’un des principaux équipements de l’industrie des engrais composés. Il convient à la production à grande échelle de granulés à froid et à chaud, ainsi que d’engrais composés à haute, moyenne et faible concentration. La principale méthode de travail est la granulation humide des granulés, qui utilise une certaine quantité d’eau ou de vapeur pour faire réagir complètement l’engrais de base après l’avoir humidifié dans le cylindre. Dans certaines conditions de phase liquide, le mouvement de rotation du cylindre génère une force d’écrasement entre les particules de matériau qui s’agrègent en boules.

Nouveau type de granulateur d’engrais organique

Le broyeur à engrenages à agitation humide utilise la force d’agitation mécanique rotative à grande vitesse et la force aérodynamique qui en résulte pour mélanger, granuler, sphéroïdiser et compacter en continu des matériaux en poudre fine à l’intérieur de la machine, réalisant ainsi l’objectif de la granulation. Cette méthode de granulation permet d’obtenir un taux de formation de billes plus élevé et des particules plus esthétiques, tout en économisant de l’énergie.

Granulateur à disques pour engrais organiques

Le disque de granulation du granulateur à disque (également connu sous le nom de disque à billes) adopte une structure intégrale en arc de cercle pour atteindre un taux de granulation de plus de 93 %. Le disque de granulation est équipé de trois orifices de décharge pour les opérations de production intermittentes, ce qui réduit considérablement l’intensité du travail et améliore l’efficacité de la main-d’œuvre. Le réducteur et le moteur sont entraînés par des courroies flexibles, ce qui garantit un démarrage en douceur, réduit la force d’impact et améliore la durée de vie de l’équipement. Le fond du disque de granulation est renforcé par de multiples plaques d’acier rayonnantes, qui sont robustes et durables. La conception de la base épaissie, lestée et robuste ne nécessite pas de boulons d’ancrage pour un fonctionnement stable, ce qui en fait un équipement idéal pour la granulation d’engrais organiques et d’engrais composés.

Granulateur de conversion à pignon d’agitation

Notre société a récemment mis au point un broyeur d’engrais organique à tambour rotatif et à dents à double usage. Le broyeur à tambour rotatif est une machine de moulage qui peut donner aux matériaux des formes spécifiques. Le granulateur à engrenage à agitation humide utilise la force d’agitation mécanique rotative à grande vitesse et la force aérodynamique qui en résulte pour mélanger en continu des matériaux en poudre fine en granulés, les sphéroïdiser et les compacter à l’intérieur de la machine, réalisant ainsi l’objectif de la granulation. Conversion de la granulation en granulés La granulation humide implique une certaine quantité d’eau ou de vapeur pour permettre à l’engrais de base de subir une réaction chimique suffisante après avoir été humidifié dans le cylindre. Dans certaines conditions de phase liquide, le mouvement de rotation du cylindre génère une force d’écrasement entre les particules de matière, ce qui les fait s’agréger en boules. La combinaison de ces deux méthodes de granulation permet d’obtenir un taux de formation de billes plus élevé et des particules plus esthétiques, tout en économisant de l’énergie et en étant très efficace et économe en énergie.

Broyeur à rouleaux

Le granulateur d’extrusion à rouleaux est un équipement clé pour la granulation des engrais composés. Il est doté d’une technologie avancée, d’une conception raisonnable, d’une structure compacte, d’une nouveauté et d’une praticité, d’une faible consommation d’énergie, et peut être associé à des équipements correspondants pour former une petite ligne de production. Il peut former une production continue et mécanisée avec une certaine capacité.

Adoptant une formule eugénique, sans besoin de séchage, produit à température ambiante, le produit est laminé et formé en une seule fois, ce qui garantit que la qualité du produit répond aux exigences techniques des engrais composés. Il s’agit d’un produit de nouvelle génération pour la production d’engrais composés spéciaux à haute, moyenne et faible concentration pour diverses cultures et de produits permettant d’économiser l’énergie et de réduire la consommation dans l’industrie des engrais composés.

La forme et la taille de la bille et de la douille sur la peau du rouleau de cette série de granulateurs peuvent être personnalisées en fonction des besoins de l’utilisateur, avec un large éventail de choix. Les formes de pressage des billes comprennent la forme d’oreiller, la forme semi-circulaire, la forme de bâton, la forme de pilule, la forme de noix, la forme de bille plate et la forme de barre carrée.

Cas d’une usine de production d’engrais organiques d’une capacité annuelle de 10 000 tonnes

Ligne de production annuelle de 10 000 tonnes d’engrais organiques

Déroulement de la chaîne de production d’engrais organiques

1) Les déchets de bétail et de volaille recyclés sont directement transférés dans la zone de fermentation. Après la fermentation, l’empilage de vieillissement secondaire permet d’éliminer l’odeur du fumier de bétail et de volaille. À ce stade, des souches de fermentation peuvent être ajoutées pour décomposer les fibres grossières qu’elles contiennent, de sorte que la taille des particules après le broyage corresponde aux exigences de la production de granulés.

emballage automatique des produits finis.

les matériaux de fermentation qui ont terminé le processus d’empilage de vieillissement secondaire sont broyés et introduits dans le système de mélange. Avant le mélange et le malaxage, N, P, K et d’autres oligo-éléments sont ajoutés au système de malaxage selon la formule pour commencer le mélange.

le matériau mélangé est transporté dans le système de granulation, les particules entrent dans le système de refroidissement après le sécheur, le matériau est criblé à température ambiante, les particules qui répondent aux exigences entrent dans la machine d’enrobage et commencent à être emballées, et les particules qui ne répondent pas aux exigences sont broyées par le concasseur et renvoyées dans le système de granulation pour continuer la granulation.