L’usine de pyrolyse entièrement continue peut recycler certains déchets solides en énergie renouvelable. Avec le développement de la maturité de la technologie de la pyrolyse, l’usine de pyrolyse entièrement continue est de plus en plus appréciée par divers pays en raison de ses avantages en matière de protection de l’environnement, de degré élevé d’automatisation et de rendement élevé de l’huile. Voici une description détaillée de l’usine de pyrolyse entièrement continue

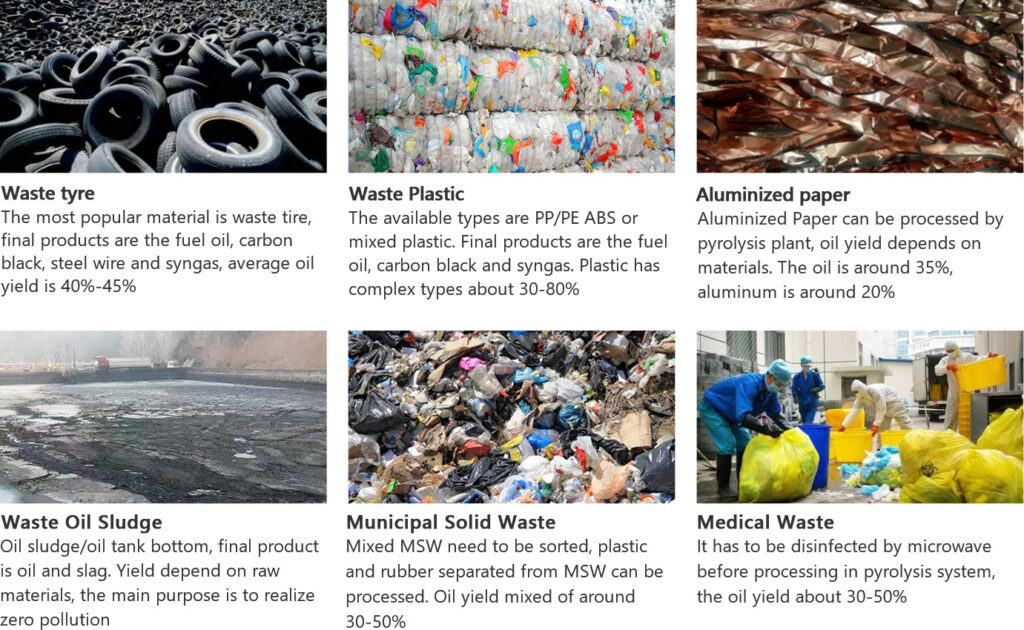

Matières premières adaptées à l’installation de pyrolyse entièrement continue

Les matières premières pouvant être traitées par l’installation de pyrolyse entièrement continue comprennent les pneus usagés, les plastiques usagés, le caoutchouc usagé, les boues d’huile, etc. D’une manière générale, les principales matières premières à traiter sont les pneus usagés, les plastiques usagés et les boues d’huile. Voici la liste des rendements en huile des pneus usagés et des plastiques courants. Les boues d’huile doivent être soumises à un rapport de composition spécifique pour déterminer le rendement en huile.

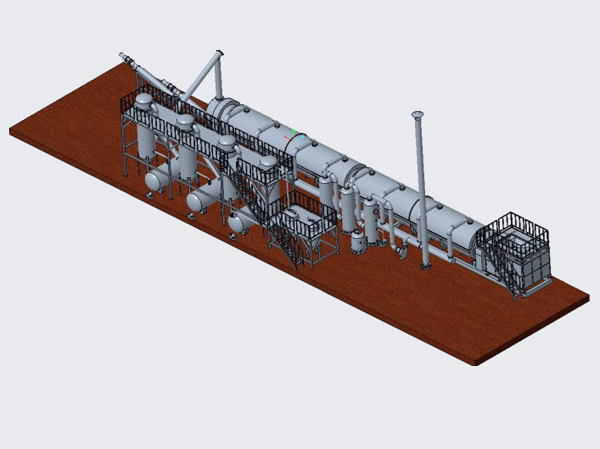

Principaux composants de l’usine de pyrolyse entièrement continue L’usine de pyrolyse entièrement continue comprend principalement un système de pyrolyse calculé avec précision, un système de contrôle PLC, un système de condensation, une tour de désulfuration, un système de décantation unique, etc.

Produits finaux et applications d’une installation de pyrolyse entièrement continue

Si vos matières premières sont des pneus usagés ou des plastiques usagés, vous obtenez principalement du fioul et du noir de carbone, qui sont largement utilisés dans notre vie quotidienne.

Le fioul

En fonction de son utilisation, le fioul peut être divisé en fioul marin, fioul de chauffage et autres fiouls. Le fioul obtenu à partir d’une usine de pyrolyse entièrement continue peut être largement utilisé dans les chaudières marines, les chaudières, les fours métallurgiques et d’autres fours industriels, notamment dans les aciéries, les cimenteries, les verreries, etc.

Noir de carbone

Le noir de carbone est principalement utilisé pour la combustion en boule sous pression et le broyage raffiné. La farine raffinée peut être utilisée pour les nouveaux pneus, les semelles en caoutchouc et divers pigments.

Rendement en huile des pneus usagés et des plastiques courantsobtained from fully continuous pyrolysis plant

Principales étapes d’une installation de pyrolyse en continu

Collecte d’un nombre suffisant de pneus usagés ou de déchets plastiques.

Les pneus usagés collectés sont réduits en petits morceaux de 2 à 3 cm à l’aide d’un broyeur de pneus. Si votre matière première est constituée de déchets plastiques, ils doivent être réduits en petits morceaux à l’aide d’un broyeur de plastique.

Les miettes de matières premières sont introduites dans le réacteur de pyrolyse par l’intermédiaire d’un poussoir à vis étanche.

Le réacteur de pyrolyse est chauffé. Lorsque la température atteint un certain niveau, le gaz de pétrole est craqué.

Le gaz de pétrole craqué qui entre dans le système de condensation se liquéfie en huile lourde et tombe dans le réservoir de pétrole.

La désulfuration et la dénitrification du gaz de queue sont effectuées et les gaz non pollués sont finalement évacués.

le noir de carbone obtenu dans le réacteur de pyrolyse est déchargé à l’extérieur du four par un convoyeur à vis étanche.

| Produit Final | utilisation |

|---|---|

| Huile de pyrolyse (40-55%) | 1. peut être retraité par une machine de distillation d’huile pour extraire le diesel si les clients veulent le vendre à un meilleur prix.2. le diesel peut être utilisé comme combustible pour de nombreux types de machines.3. peut être recyclé dans le four pour chauffer le réacteur4. peut être vendu directement, largement utilisé dans les usines de céramique, les cimenteries, les aciéries, etc.5. peut être utilisé directement dans le générateur à huile lourde pour produire de l’électricité. |

| Noir de carbone (30-35%) | Peut être retraité par l’usine de broyage de noir de carbone, comme l’utilisation dans l’industrie du caoutchouc, teinture noire, peinture Utilisé dans la fabrication de pneus, de câbles, de bandes transporteuses, de semelles et d’autres produits en caoutchouc et en plastique Pour faire briquette et brique de construction Vendre directement |

| Fils d’acier de pneus usés (10%-15%) | Vendre directement sur le marché Les recycler dans les aciéries pour fabriquer des barres d’acier |

| Gaz Combustible (8%-10%) | Peut être réutilisé pour fournir de la chaleur au réacteur de pyrolyse Peut générateur pour alimenter l’électricité 3. Comprimé en gaz liquide |

Équipement principal de l’usine de pyrolyse continue

prétraitement

Plastique de pneu usé à travers la machine de tréfilage d’acier pour retirer le fil d’acier dans le pneu usé, puis mettre le pneu dans le broyeur de pneu. Après le traitement du broyeur de pneus, les pneus sont transformés en morceaux de 3-5 cm.

Alimentation des animaux

Les pneus déchiquetés en plastique sont introduits dans le système de réaction par un auto-chargeur. Tout le processus d’alimentation est scellé. Usine de pyrolyse continue des pneus usés utilisant le système de contrôle PLC, avec un degré élevé d’automatisation, l’alimentation n’a plus besoin d’opération manuelle.

Pyrolyse continue

Le processus de pyrolyse est contrôlé par PLC, le système PLC calcule avec précision le temps de réaction qui peut s’assurer que les pneus déchiquetés sont entièrement fissurés.

Refroidissement à l’huile

Le gaz de pétrole pyrolysé passe à travers le système de refroidissement de l’eau en circulation et devient de l’huile liquide.

Collection de produits pétroliers

L’huile liquide est recueillie dans le réservoir. Pas de feux d’artifice autour du réservoir d’huile.

Décharge noir de carbone

Après la réaction, le noir de carbone sera automatiquement déchargé de l’autre extrémité par un système unique d’évacuation des scories.

Paramètres techniques d’une installation de pyrolyse en continu

| No. | Item | Specifications | ||||||

| 1 | Model | ZY-10 | ZY-20 | ZY-30 | ZY-50 | ZY-60 | ZY-80 | ZY-100 |

| 2 | Cpacity | 10T/D | 20T/D | 30T/D | 50T/D | 60T/D | 80T/D | 100T/D |

| 3 | Power | 35Kw | 50Kw | 65Kw | 80Kw | 90Kw | 105Kw | 120Kw |

| 4 | Type fonctionnant | En continu | ||||||

| 5 | Deisgn du réacteur | Réacteurs de Mutiple (la quantité et la taille dépendent de l’état de matière première) | ||||||

| 6 | rotation | Rotation interne | ||||||

| 7 | Système de refroidissement | Refroidissement des déchets recyclés | ||||||

| 8 | Matériau du réacteur | Q245R/Q345R plaque de chaudière | ||||||

| 9 | Méthode de chauffage | Chauffage à air chaud Indireact | ||||||

| 10 | Combustible de chauffage | Mazout/gaz | ||||||

| 11 | Matières premières | Pneus usés/plastique/caoutchouc | ||||||

| 12 | La production | Mazout, noir de carbone | ||||||

Système de pyrolyse entièrement continu

1 La taille de l’alimentation doit être inférieure à 10 mm, les pneus doivent être déchiquetés avant d’être introduits dans la pyrolyse, tous les fils d’acier doivent être enlevés à l’avance.

2 Le système entièrement continu peut fonctionner 24 heures sur 24 sans interruption de l’alimentation, du broyage et du chauffage, et il n’est pas nécessaire de refroidir le réacteur avant le deuxième four.

3 Le réacteur en acier inoxydable 310S est stable et non rotatif, ce qui permet à la température d’augmenter de 600 à 800 degrés et à la pyrolyse de réagir rapidement. Cette conception spéciale rend l’ensemble du processus de pyrolyse beaucoup plus efficace et permet d’économiser de l’énergie.

4 Réaliser « l’alimentation discontinue en quelques minutes, l’évacuation automatique des scories en quelques secondes, la production continue d’huile jour et nuit ».

5 La température élevée de 600-800 degrés en continu est très bénéfique pour la pyrolyse de l’huile de cire plastique, car l’huile de cire bloque le tuyau.

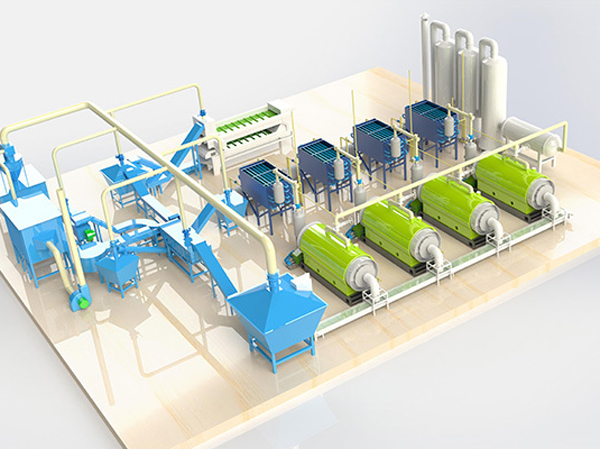

Système de pyrolyse semi-continue

1 La taille de l’alimentation doit être inférieure à 50 mm, ce qui nécessite l’utilisation d’une machine à broyer.

2 Équipé d’un système d’alimentation automatique en spirale, il doit être scellé dans le réacteur à 300-350 degrés. L’alimentation du réacteur de pyrolyse se fait d’abord à raison de 8 à 10 tonnes, puis l’alimentation du four suivant se fait par déchargement automatique, avec un arrêt de 3 à 4 heures au milieu ! Deux fours par jour, alimentation à haute température, triage automatique et emballage. L’ensemble du processus dure de 20 à 22 heures.

3 De l’alimentation à la décharge, l’ensemble du processus est scellé, l’environnement de travail est propre.

4 Équipé d’un système de décharge à refroidissement par eau, il n’y a pas d’envol de cendres et l’efficacité est élevée. Le noir de carbone peut être déchargé à haute température. Le chargement et le déchargement s’effectuent à une température de 300 à 350 degrés, sans qu’il soit nécessaire d’attendre un long refroidissement du réacteur.

5 Équipé d’un séparateur de noir de carbone et de fil d’acier, qui peut séparer le petit acier du pneu du noir de carbone.

6 Lorsque les matières premières entrent dans le réacteur, la réaction produit immédiatement des gaz résiduels, qui sont directement utilisés pour le chauffage, ce qui permet d’économiser de l’énergie et de réduire la main-d’œuvre.

Système de pyrolyse semi-continue

1 La taille de l’alimentation doit être inférieure à 50 mm, ce qui nécessite l’utilisation d’une machine à broyer.

2 Équipé d’un système d’alimentation automatique en spirale, il doit être scellé dans le réacteur à 300-350 degrés. L’alimentation du réacteur de pyrolyse se fait d’abord à raison de 8 à 10 tonnes, puis l’alimentation du four suivant se fait par déchargement automatique, avec un arrêt de 3 à 4 heures au milieu ! Deux fours par jour, alimentation à haute température, triage automatique et emballage. L’ensemble du processus dure de 20 à 22 heures.

3 De l’alimentation à la décharge, l’ensemble du processus est scellé, l’environnement de travail est propre.

4 Équipé d’un système de décharge à refroidissement par eau, il n’y a pas d’envol de cendres et l’efficacité est élevée. Le noir de carbone peut être déchargé à haute température. Le chargement et le déchargement s’effectuent à une température de 300 à 350 degrés, sans qu’il soit nécessaire d’attendre un long refroidissement du réacteur.

5 Équipé d’un séparateur de noir de carbone et de fil d’acier, qui peut séparer le petit acier du pneu du noir de carbone.

6 Lorsque les matières premières entrent dans le réacteur, la réaction produit immédiatement des gaz résiduels, qui sont directement utilisés pour le chauffage, ce qui permet d’économiser de l’énergie et de réduire la main-d’œuvre.

L’avantage Unique du pneu usé entièrement continu à l’usine de recyclage de mazout:

Un système de calcul précis peut garantir que le pneu usé est entièrement fissuré pour améliorer le rendement en huile. Et les réacteurs de pyrolyse et les condenseurs de l’usine continue de recyclage de pyrolyse des pneus usés sont bien conçus pour atteindre le rendement d’huile élevé.

Alimentation continue, décharge continue de laitier, ayant l’efficacité de production très élevée.

Le système de contrôle PLC peut économiser de la main-d’œuvre et réaliser le contrôle intelligent de l’ensemble du processus continu de pyrolyse des pneus.

Une seule usine a une grande capacité de traitement et prend moins de place.

Il est équipé de plusieurs étapes de dispositifs de protection de l’environnement pour améliorer la norme de protection de l’environnement. Il peut répondre aux normes eie de différents pays, même des pays de l’ue.

Machine automatique continue de pyrolyse de pneus usés

L’ensemble de la machine de pyrolyse continue entièrement automatique de pneu usé composé par 13 parties, ce sont réacteur, dispositif d’entraînement, chambre catalytique verticale, condenseur vertical, séparateur d’huile et d’eau, condenseur horizontal, réservoir d’huile lourde, réservoir d’huile légère, dispositif anti-retour de feu, système de vide, dispositif de dépoussiérage, ventilateur de tirage, cheminée. Le réacteur est l’une des parties les plus importantes. Le matériau et la technologie de soudage du réacteur auront un impact direct sur la sécurité et la durée de vie durable. Afin de garantir la qualité du réacteur, nous utilisons soudeur automatique. La couture de soudure obtiendra la détection de rayons x et le traitement de chauffage. Les condenseurs adoptent la manière de refroidissement par eau et le tube de refroidissement intérieur sont faits de tuyau d’acier sans couture, le diamètre est 48mm. La zone d’échange de chaleur est d’environ 13 mètres carrés, la zone d’échange de chaleur totale est de 40 mètres carrés pour obtenir la meilleure température pour le gaz de pétrole liquéfié.

Usine de pyrolyse continue des boues bitumineuses

La boue d’huile est une sorte de déchet dangereux produit dans la production industrielle, qui contient beaucoup d’huile et quelques impuretés telles que la cire, l’asphaltène et les colloïdes. Par conséquent, les boues bitumineuses ont une valeur de récupération élevée. L’usine de pyrolyse continue de boues bitumineuses peut recycler et traiter les boues bitumineuses pour réduire la pollution de l’environnement apportée par les boues bitumineuses, en outre, l’huile obtenue à partir des boues bitumineuses peut également apporter des avantages économiques.

L’usine de pyrolyse continue de boues d’huile fabriquée adopte le principe de pyrolyse, qui peut pyrolyser les boues d’huile, les boues chimiques, les résidus et d’autres déchets à haute température pour obtenir du mazout. L’installation de pyrolyse continue de boues bitumineuses est une opération complètement fermée du système. Son degré de contrôle de l’automatisation est relativement élevé. Les scories d’alimentation et d’évacuation ne nécessitent pas de fonctionnement manuel. La plupart des opérations sont l’exécution mécanique automatique.

Les principaux composants de l’usine continue de pyrolyse de boues d’huile comprennent un alimentateur continu, un réacteur rotatif continu de pyrolyse, une décharge continue de laitier, un échangeur de chaleur continu, une unité continue de récupération de gaz sec, une unité continue d’épuration des gaz de combustion et un collecteur de poussière automatique continu, etc.

Le processus de travail principal de l’usine continue de pyrolyse de boues bitumineuses

Alimentation des animaux

Prenez différents modes d’alimentation selon l’état des matières premières. Si elle est solide, elle peut être directement alimentée. Si elle est liquide, elle doit être alimentée dans un sac de tonnes, puis la boue d’huile est envoyée dans le réacteur de pyrolyse par un distributeur à vis scellé.

chauffage

Chauffage du réacteur de pyrolyse de l’usine de pyrolyse continue de boues de pétrole par tous les combustibles tels que le charbon, le gaz naturel, le gaz de pétrole liquéfié, etc. Lorsque chauffé à 100 degrés Celsius, l’humidité dans les boues de pétrole prendra le plomb dans l’évaporation, l’augmentation de la température interne avec le réacteur de pyrolyse, dans une certaine mesure, pyrolyse des boues de pétrole pour produire du gaz de pétrole, puis l’écoulement dans le réservoir tampon, le gaz de pétrole dans les grandes molécules liquéfié la collecte pour le pétrole lourd dans le réservoir de pétrole lourd, de petites molécules de gaz de pétrole a augmenté dans le système de refroidissement.

refroidissement

Le gaz de pétrole léger pénètre uniformément dans le condenseur. Grâce au système de condensation à trois étages, le gaz de pétrole sera liquéfié en mazout et stocké dans le réservoir. Le gaz non condensable sera désulfuré dans le joint hydraulique, puis circulé dans le réacteur de pyrolyse pour fournir de la chaleur comme combustible de chauffage, ce qui permettra d’économiser le coût du combustible.

Le slagage

Après toutes les opérations ci-dessus sont terminées, le laitier peut être déchargé par la machine de déchargement automatique à vis. Le laitier est principalement composé de sol.

Avantages de l’installation de pyrolyse continue des boues bitumineuses

Le réacteur de pyrolyse est tourné in vitro, et le corps du réacteur est chauffé uniformément à 360 degrés, ce qui peut prolonger la vie de l’usine de pyrolyse continue de boues bitumineuses.

Il y a un dispositif de rotation à l’intérieur du réacteur, qui doit être retourné plus de 4000 fois au cours du processus, de l’alimentation à la décharge. Les boues d’huiles usées sont continuellement forcées de tourner dans le réacteur et sont très dispersées. De cette façon, les boues bitumineuses peuvent être entièrement pyrolysées et le rendement en huile peut être amélioré.

Le réacteur de pyrolyse adopte le mode de chauffage continu rotatif varus. Les boues d’huiles usées circulent le long de la paroi interne du réacteur et sont en contact direct avec la surface du transfert de chaleur. De sorte que la vitesse de transfert de chaleur soit rapide, ce qui peut économiser le temps de réaction.

L’échelle de production peut être ajustée. L’usine de pyrolyse continue de boues bitumineuses peut combiner le réacteur de pyrolyse multiple en tandem pour réaliser la production à grande échelle, et peut également être encore ajustée selon les besoins des clients.

Usine de pyrolyse de déchets d’aluminium et de plastique

La machine de pyrolyse d’aluminium et de plastique utilise le principe de pyrolyse pour convertir l’aluminium et le plastique de rebut en mazout, gaz combustible, scories d’aluminium et d’autres sources d’énergie dans un environnement à haute température et sans oxygène. En plus des composants de noyau tels que les réacteurs et les condenseurs, la machine est également équipée d’équipements de protection de l’environnement et de sécurité tels que le système de purification des gaz d’échappement, la tour de désulfuration, le joint d’eau, le dispositif de vide, etc.

La machine de pyrolyse en aluminium et en plastique est un facteur clé pour déterminer si vous êtes rentable, donc choisir une bonne machine fera plus avec lewith moins. La machine de pyrolyse en aluminium et en plastique de Doing a un degré élevé d’automation, rendement élevé d’huile, et peut manipuler des produits de diverses échelles. La qualité a été reconnue et reconnue par plus de 90 pays et régions à travers le monde. Notre usine a un ensemble complet de prototype complet et avancé, bienvenue à visiter et inspecter à tout moment.

Aluminium et plastique pyrolyse machine flux de travail

Alimentation des animaux

Un équipement continu entièrement automatique est utilisé pour transporter les déchets d’aluminium et de plastique vers le réacteur, et l’ensemble du processus est scellé pour assurer la sécurité et la protection de l’environnement.

Pyrolyse à haute température

Lorsque le réacteur est chauffé, les déchets d’aluminium et de plastiques seront pyrolysés dans des conditions à haute température et sans oxygène, le pétrole et le gaz seront produits après avoir atteint une certaine température.

refroidissement

Le gaz de pétrole passe à travers le condenseur vertical et le condenseur horizontal à son tour à travers le tampon du réservoir tampon, puis le gaz de pétrole est condensé en huile sous l’action du refroidissement à basse température.

Épuration des gaz d’échappement

Après avoir traversé le système de condensation, le pétrole et le gaz non condensables peuvent être utilisés comme combustible pour chauffer le réacteur à travers le système de purification des gaz de queue.

dégarnissage

Une fois le pétrole et le gaz épuisés, la machine de pyrolyse continue de l’aluminium et du plastique décharge automatiquement les scories d’aluminium et de plastique restantes dans le four et les recueille de manière scellée.

Traitement des gaz de combustion

Le gaz de combustion produit pendant le processus de chauffage du réacteur entre dans la tour de désulfuration pour la purification, il peut être rejeté dans l’atmosphère conformément à la norme d’émission nationale de protection de l’environnement.

PRoducts et applications de l’aluminium et de la machine de pyrolyse plastique

Huile de pyrolyse: il principalement utilisé comme combustible industriel et utilisé dans la production d’usines sidérurgiques, de cimenteries, de centrales électriques et d’autres usines, et peut également être davantage extrait du diesel ou de l’essence non standard.

Avantages de la machine de pyrolyse en aluminium et en plastique

Protection de l’environnement

La machine de pyrolyse de déchets d’aluminium et de plastique est équipée de dispositifs de protection de l’environnement. Une fois le gaz combustible non condensable traité par le système d’épuration des gaz de queue, il est utilisé comme combustible pour le chauffage du réacteur. Le gaz de combustion produit pendant le processus de chauffage du réacteur entre dans la tour de désulfuration pour le traitement de purification, et atteint la norme d’émission nationale de protection de l’environnement. L’ensemble du processus est bien scellé pour éviter la pollution par la poussière.

La sécurité

Le réacteur adopte une conception standard de tête de pression en forme d’arc, qui peut supporter la haute température et la haute pression, le pressage d’une seule pièce, et il n’est pas facile de se fissure. La source de chaleur ne contact pas directement avec le réacteur et le chauffage indirect rend le chauffage uniforme et prolonge la durée de vie du réacteur. L’équipement est équipé de dispositifs de sécurité tels que des thermomètres, des manomètres et des soupapes de sécurité pour assurer les conditions de fonctionnement de l’équipement à tout moment. En outre, il est équipé de joints d’eau et de dispositifs de vide pour empêcher le reflux du gaz de pétrole.

Rendement élevé en huile

Dans la phase de refroidissement, un condenseur vertical et un condenseur horizontal sont installés en séquence. Le condenseur le plus couramment utilisé et le plus efficace dans l’industrie de la pyrolyse est utilisé pour s’assurer que le gaz de pétrole de pyrolyse est complètement refroidi et que le taux de sortie d’huile est élevé.