Afin d’améliorer l’efficacité et la qualité de la production, les élevages modernes de bétail et de volaille ont largement adopté une variété de technologies et d’équipements de pointe. Parmi ceux-ci, la ligne de production d’aliments concentrés est un équipement essentiel.

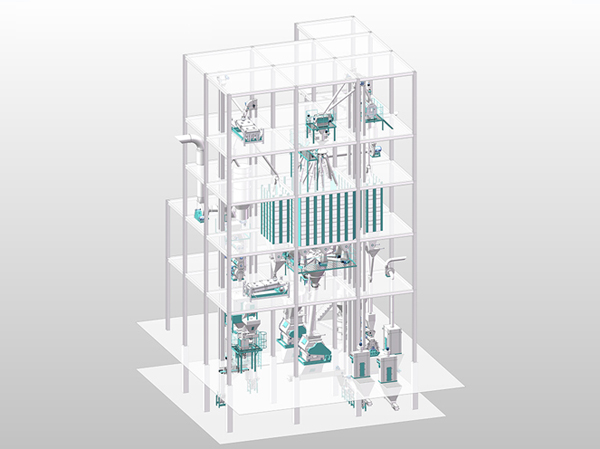

Ligne de production automatique de granulés d’aliments concentrés

Capacité de traitement:1-100T/h

Champ d’application:Machine de traitement des aliments concentrés pour les ruminants et le bétail et la volaille

La ligne de traitement des aliments concentrés est une sorte d’équipement mécanique qui peut broyer, mélanger et sécher des matières premières telles que des céréales et des haricots pour fabriquer des aliments concentrés. Cet équipement est largement utilisé dans le processus d’élevage des porcs, des poulets, des bovins, des moutons et d’autres animaux d’élevage et de la volaille, ce qui permet d’économiser beaucoup de temps et de main-d’œuvre, tout en garantissant la qualité et la nutrition des aliments pour animaux.

Les principales fonctions de la ligne de traitement des aliments concentrés sont le broyage, le concassage, le mélange et le séchage. La réalisation de ces fonctions dépend principalement des différentes parties de la conception mécanique, telles que les rotors, les marteaux, les mélangeurs, etc. Ces composants travaillent ensemble pour garantir que l’aliment conserve sa teneur en nutriments d’origine après le traitement, tout en répondant aux besoins de mastication et de digestion du bétail et de la volaille.

L’aliment concentré, également connu sous le nom d’aliment complémentaire protéique, est un aliment composé semi-fini composé d’un aliment protéique (farine de poisson, tourteau de soja, etc.), d’un aliment minéral (poudre d’os, poudre de pierre, etc.) et d’additifs pré-mélangés. En ajoutant une certaine proportion d’aliments énergétiques (tels que le maïs, le sorgho, l’orge, etc.), il devient un aliment complet qui répond aux besoins nutritionnels des animaux. Il présente les avantages d’une teneur élevée en protéines (généralement entre 30 et 50 %), d’un contenu nutritionnel complet et d’une utilisation facile. En général, la proportion d’aliments composés à prix plein est de 20 à 40 %.

Technologie de traitement de la ligne de production d’aliments concentrés

Technologie de traitement des aliments concentrés. Le processus de production des aliments concentrés et des aliments composés en poudre est similaire. Il comprend la réception et le nettoyage des matières premières, le concassage, le dosage et la mise en lots, le mélange, le pesage et l’emballage, ainsi que d’autres étapes.

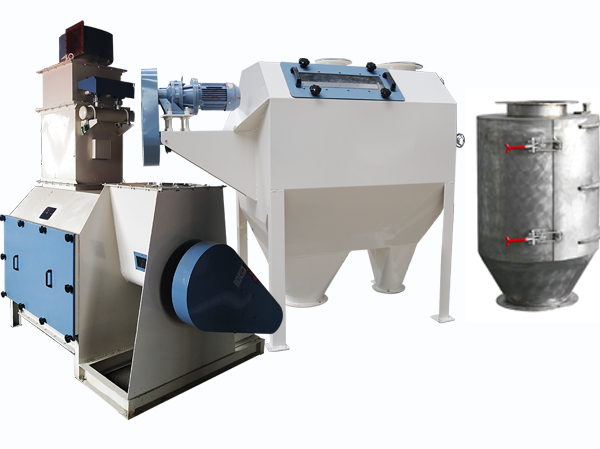

Nettoyage des matières premières

Les impuretés présentes dans les matières premières des aliments pour animaux n’affectent pas seulement la qualité des produits et sont directement liées à l’équipement de traitement des aliments pour animaux et à la sécurité des personnes ; elles peuvent également endommager l’ensemble de l’équipement et nuire au bon déroulement de la production d’aliments pour animaux. L’équipement de nettoyage de la fabrique d’aliments pour animaux est principalement basé sur le criblage et la séparation magnétique. Le criblage permet d’éliminer les débris longs et de grande taille tels que les pierres, la boue et les sacs présents dans les matières premières, tandis que la séparation magnétique permet d’éliminer les impuretés ferreuses.

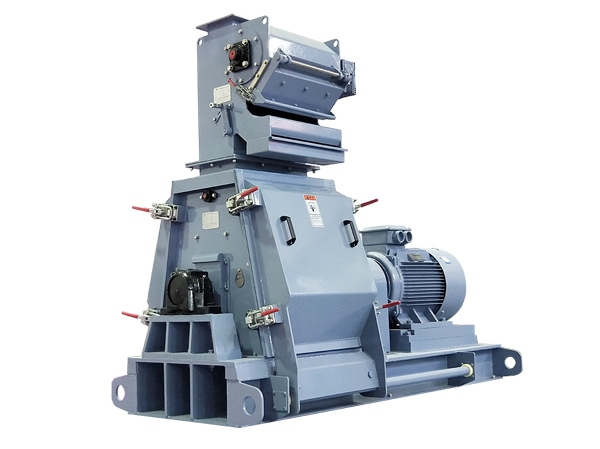

Broyage des matières premières

Le processus de broyage des aliments pour animaux est basé sur la taille de particule requise, la variété des aliments pour animaux et d’autres conditions. En fonction du nombre de broyages des matières premières, il peut être divisé en un processus de broyage, un processus de broyage cyclique et deux processus de broyage. En fonction de la forme de combinaison avec le processus de mise en lots, on distingue le premier processus de mise en lots et le premier processus de broyage.

Processus de mise en lots

Il existe trois types de méthodes de dosage : le dosage artificiel, le dosage automatique et le dosage par micropesage. Le dosage manuel est utilisé dans les petites usines d’aliments pour animaux et les ateliers de transformation des aliments pour animaux. Ce processus de dosage consiste à alimenter manuellement les différents composants qui participent au dosage. Les capteurs de charge électroniques sont largement utilisés dans l’industrie de l’alimentation animale, ils sont faciles à connecter à d’autres systèmes de contrôle électronique et offrent une grande précision. En général, les grandes usines d’alimentation animale utilisent de gros poids pour l’anis, les petites balances pour les petites matières, ce qui permet de réduire le temps de dosage et d’améliorer la précision du dosage. Afin d’améliorer la précision du dosage et de réduire le temps de dosage, les techniques utilisées sont les suivantes : tout d’abord, l’alimentation par dragon simple et torsadé est utilisée. Pour une grande proportion de matériaux, l’alimentation en dragon torsadé peut être utilisée en même temps. Deuxièmement, la technologie de contrôle par conversion de fréquence est utilisée pour ajuster la vitesse de dosage en ajustant la fréquence de travail du moteur.

Processus de mélange

Le mélange des matières premières est un processus important dans la production d’un composé ou d’un prémélange, et sa précision affecte directement la qualité de l’aliment et garantit l’uniformité de l’aliment. Cette méthode de mélange est plus pratique pour modifier la formule, et le mélange entre chaque lot de matières est moins important. L’ordre d’alimentation doit être correct ; l’ordre général d’alimentation est le suivant : support, oligo-élément, support. Il convient de prêter attention à l’air de retour du mélangeur afin d’éviter les problèmes d’obturation. Le meilleur temps de mélange est différent pour chaque mélangeur. Il convient de déterminer le meilleur temps de mélange tout en veillant à l’uniformité du mélange. La durée générale de mélange d’un matériau discontinu est de 5 minutes. Veillez au nettoyage de l’équipement afin d’assurer son fonctionnement optimal.

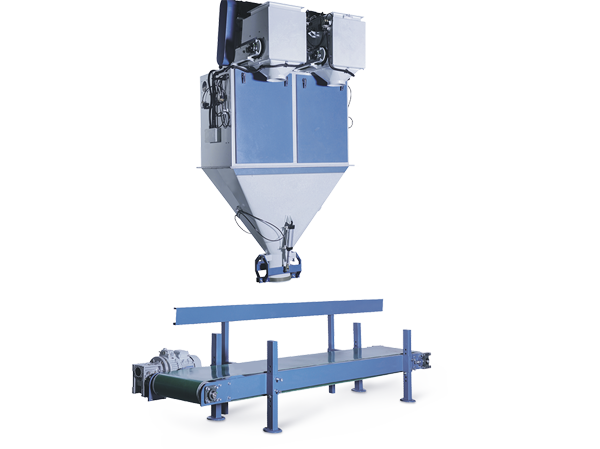

Emballage

Pour l’emballage, le stockage, le transport et la vente, les machines d’emballage automatiques peuvent peser et emballer les aliments avec une grande précision.

Cas d’une ligne de production d’aliments concentrés de 15 tonnes par heure

Prenons maintenant comme exemple le projet de ligne de production d’aliments concentrés de 15 tonnes, en fonction du flux de processus et de chaque section pour faire l’introduction et l’explication suivantes.

| Section de réception et de nettoyage des matières premières | Dans cette section, le nettoyage de l’alimentation en matériaux granulaires et l’alimentation en matériaux en poudre sont séparés indépendamment, avec un dépoussiérage séparé et un bon effet de dépoussiérage. |

| Matériel de nettoyage | Tamis à particules SCY80, conçu pour produire 20-30T/H; Le tamis à poudre SQLZ60 × 50 × 100 est conçu pour produire 10-15 T/H. |

| Section de broyage | Cette section utilise un broyeur et deux bacs de broyage, qui peuvent être remplacés alternativement par différentes variétés de broyage. Avant d’entrer dans l’entrepôt, les impuretés sont enlevées par un dispositif de séparation magnétique pour assurer le fonctionnement sûr du concasseur. |

| Équipement de concassage | Broyeur SFSP668 × 800110KW, conçu pour produire 10-15T/H. |

| Section de mélange d’ingrédients | Cette section adopte 16 entrepôts d’ingrédients et deux échelles d’ingrédients pour le dosage simultané. Il est contrôlé par le programme de dosage développé indépendamment de notre société, réalisant l’alimentation rapide et lente précise, la vitesse de dosage rapide, et de grande précision. |

| Équipement de pesage | Échelle d’ingrédients PCS10/PCS05, précision d’ingrédient: dynamique ≤ 3 ‰, statique ≤ 1 ‰. Équipement de mélange: mélangeur SHSJ2 (18.5KW, 1000kg/ lot), conçu pour produire 10-15T/H. Uniformité de mélange CV ≤ 5%. |

| Section emballage | Il y a deux entrepôts de produits finis dans cette section, spécialement conçus pour stocker des matériaux en poudre. Les entrepôts sont équipés de dispositifs anticlassement uniques pour empêcher efficacement le classement et la cintrage des matériaux, et sont finalement automatiquement pesés et emballés par des balances d’emballage. |

| Équipement d’emballage | Échelle de Twister (échelle spécifique d’emballage de poudre), gamme d’emballage 20-50kg/bag, 4-6 sacs /minute. |

| Section auxiliaire | Système de dépoussiérage pour améliorer l’environnement de travail des travailleurs; Système d’addition d’huile et de graisse, généralement ajouté au mélangeur pour améliorer la palatabilité des aliments. |

Comment optimiser la capacité de production et l’échelle d’une ligne de production d’aliments concentrés ?

L’optimisation de la capacité de production et de l’échelle des lignes de production d’aliments concentrés est la clé de l’amélioration de l’efficacité de la production et des bénéfices économiques. Voici quelques méthodes et mesures d’optimisation pour atteindre cet objectif :

1.Optimisation des processus :

Examiner et analyser l’ensemble du processus de la chaîne de production, identifier les goulets d’étranglement et les domaines à améliorer. En améliorant les paramètres de processus des maillons clés, en optimisant les étapes opérationnelles et la configuration du processus, il est possible d’améliorer l’efficacité du processus et la capacité de production de la chaîne de production.

- mise à niveau et optimisation de l’équipement :

Évaluer les performances et l’efficacité de l’équipement existant et envisager de le moderniser ou de le remplacer. Choisissez des équipements et des technologies de pointe pour améliorer le niveau d’automatisation et l’efficacité de la chaîne de production. Parallèlement, il convient d’assurer un bon entretien et des réparations régulières de l’équipement afin de garantir son fonctionnement normal et son efficacité.

3) Gestion et contrôle des matières premières :

Mettre en place un système strict d’approvisionnement et de gestion des matières premières afin de garantir la qualité et la stabilité de l’approvisionnement en matières premières. L’optimisation du ratio et du contrôle des matières premières permet de maximiser le taux d’utilisation des matières premières et l’efficacité de la production.

formation et gestion du personnel :

Fournir une formation complète aux employés et améliorer leurs compétences afin de leur donner la capacité de faire fonctionner les équipements et de contrôler les processus de production. Organiser raisonnablement les postes du personnel, optimiser l’affectation des ressources humaines dans la chaîne de production et améliorer l’efficacité du travail et la capacité de production.

système de contrôle de l’automatisation :

Introduire des systèmes avancés de contrôle de l’automatisation pour assurer la surveillance en temps réel et le contrôle automatique de la chaîne de production. La collecte et l’analyse des données permettent d’optimiser le processus de production, d’améliorer la stabilité et la réactivité de la chaîne de production et de renforcer la capacité et l’efficacité de la production.

plan d’exploitation et programmation :

Élaborer des plans de production scientifiques et des schémas de programmation, et organiser raisonnablement les tâches de production et l’affectation des ressources. En optimisant les plans de production et en coordonnant les chaînes de production, nous pouvons réduire les temps morts et les arrêts de la chaîne de production et améliorer l’efficacité globale de la production.

la gestion et le contrôle de la qualité :

Mettre en place un système complet de gestion de la qualité afin de garantir la stabilité et la cohérence de la qualité des produits. La mise en œuvre de mesures strictes de contrôle de la qualité permet de réduire le taux de produits non conformes et d’améliorer la qualification des produits et le rendement de la chaîne de production.

l’évaluation des performances et l’amélioration continue :

Mettre en place un mécanisme d’évaluation des performances pour contrôler les indicateurs clés et les mesures de performance de la chaîne de production. Sur la base des résultats de l’évaluation, élaborer un plan d’amélioration et promouvoir continuellement l’amélioration et l’optimisation de la chaîne de production afin d’augmenter la capacité et l’échelle de production.

L’application complète des méthodes et mesures susmentionnées permet d’optimiser efficacement la capacité et l’échelle de production de la chaîne de production d’aliments concentrés. Cela permet non seulement d’améliorer la compétitivité et les avantages économiques des entreprises, mais aussi de répondre à la demande du marché et de fournir aux clients des produits de haute qualité.