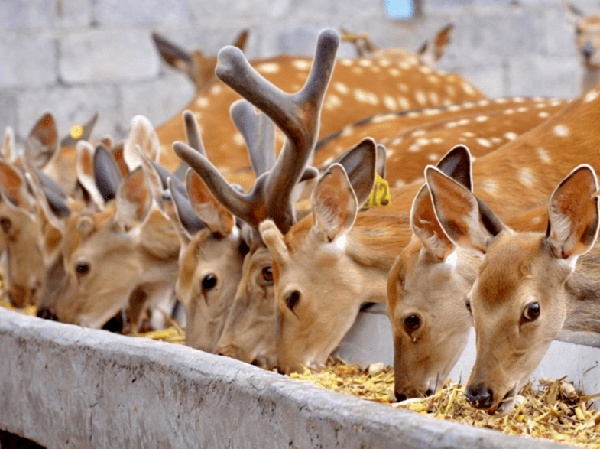

Les ruminants sont des animaux qui peuvent stocker des aliments dans leur estomac pour les digérer, comme les vaches, les moutons, les chameaux, etc. L’alimentation des ruminants doit répondre à leur système digestif particulier et à leurs besoins nutritionnels. La chaîne de production d’aliments pour ruminants doit donc être optimisée en conséquence pour améliorer la qualité et l’efficacité des aliments.

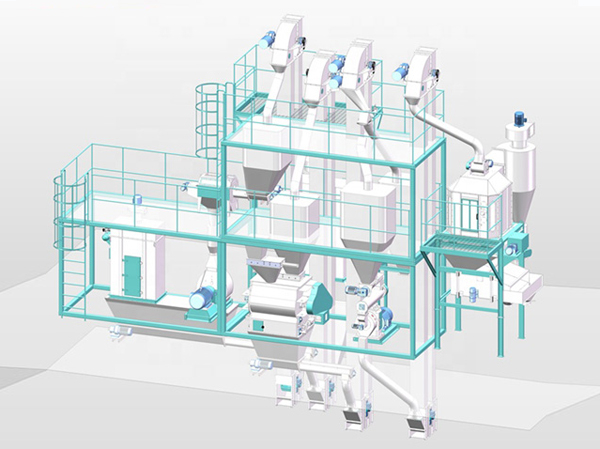

Ligne de production automatique de granulés pour l’alimentation des ruminants

Capacité de traitement:1-100T/h

Champ d’application:Machine de traitement des aliments concentrés pour les ruminants et le bétail et la volaille

En fonction des caractéristiques physiologiques digestives uniques et des besoins nutritionnels des ruminants, il existe de grandes différences entre les aliments pour bovins et ovins et les aliments pour porcs et volailles en ce qui concerne la formule des aliments et le processus de préparation de la ligne de production d’aliments. Par exemple, les ruminants peuvent fermenter les aliments dans le rumen, et une plus grande quantité de fibres brutes n’a que peu d’impact sur cette fermentation, de sorte que la production d’aliments pour ruminants ajoutera davantage de matières premières à base de fibres brutes. Si vous utilisez une ligne d’alimentation animale à estomac unique, il est facile de casser la machine.

La digestion chez les ruminants se déroule en deux étapes : tout d’abord, la matière première est mâchée et avalée dans l’estomac, puis, après un certain temps, la nourriture semi-digérée est à nouveau mâchée.

Avantages de la ligne de production d’aliments pour ruminants :

La grande unité de traitement des aliments pour animaux que nous avons conçue et produite est d’une grande importance pour la réduction des coûts, l’économie des ressources et l’amélioration de l’efficacité de l’élevage.

L’unité de traitement des aliments pour animaux est conçue pour être humanisée, avec un faible encombrement, un faible niveau de bruit, un fonctionnement simple et sûr, et peut être personnalisée en fonction des besoins des clients.

La ligne de production d’aliments pour ruminants a un rendement élevé, de bonnes performances et une faible consommation d’énergie, ce qui en fait un équipement idéal pour les aliments pour ruminants.

Types de lignes de production de granulés pour l’alimentation des ruminants

La ligne de production de granulés d’aliments pour ruminants est un système typique de traitement des granulés d’aliments, principalement pour le traitement des aliments pour animaux tels que les bovins, les moutons, les chameaux, les cerfs, etc. ZHI Machinery, en tant que pionnier et leader dans le domaine de l’équipement d’alimentation pour ruminants et de l’ingénierie des usines d’alimentation, s’engage à concevoir des solutions professionnelles pour le traitement des fourrages, les compléments de concentrés pour ruminants, le traitement de l’alimentation totale et d’autres systèmes pour la majorité des usines d’alimentation pour ruminants, en innovant constamment de manière indépendante, en améliorant les processus et les équipements, et en fournissant continuellement un nouvel élan de développement pour l’industrie des ruminants !

Ligne de production d’aliments pour bétail

Ligne de production d’aliments pour ovins

Ligne de production d’aliments pour chameaux

Ligne de production de granulés pour l’alimentation des cervidés

Processus de production de la ligne de production de pastilles pour aliments pour ruminants

Dans la production agricole moderne, la production et la gestion des aliments pour animaux jouent un rôle crucial dans l’amélioration de l’efficacité de l’élevage et de la qualité des produits. En particulier dans le processus de production des aliments pour animaux pour ruminants, la manière de réaliser un contrôle complet des processus et d’optimiser la gestion est la clé pour améliorer l’efficacité de la production et assurer la santé animale. Réaliser un contrôle complet des processus et optimiser la gestion sur la ligne de production d’aliments pour ruminants.

Tout d’abord, dès l’achat de matières premières, un contrôle de qualité strict est requis. Étant donné que le principal composant de l’alimentation animale des ruminants est l’ensilage, sa qualité affecte directement le processus de production ultérieur et la qualité du produit final. Par conséquent, l’équipement avancé d’inspection de qualité est employé pour effectuer l’essai détaillé sur chaque lot de matières premières pour s’assurer que la qualité des matières premières répond aux normes. En même temps, établissez des relations de coopération à long terme avec des fournisseurs réputés pour assurer l’approvisionnement stable et la qualité fiable des matières premières.

Deuxièmement, dans le processus de production, l’automatisation et la technologie de l’information sont adoptées pour atteindre le contrôle complet du processus de production. En installant des capteurs et des équipements de surveillance dans toute la ligne de production, diverses données pendant le processus de production peuvent être surveillées en temps réel, et les problèmes peuvent être découvrés et résolus en temps opportun. En outre, en utilisant un système intelligent de gestion de la production, les paramètres de production peuvent être ajustés automatiquement, les processus de production peuvent être optimisés, et l’efficacité de la production peut être améliorée en fonction de facteurs tels que les caractéristiques des matières premières, l’offre et la demande du marché, et les plans de production.

Puis, afin d’assurer la sécurité et la stabilité du produit, une inspection de qualité stricte a été effectuée avant que le produit ne quitte l’usine. Nous employons l’équipement et la technologie modernes d’inspection de qualité pour effectuer des essais complets sur chaque lot de produits, y compris l’essai pour le contenu nutritionnel, les indicateurs microbiens, les métaux lourds, et d’autres articles. Seuls les produits qui ont passé l’inspection peuvent entrer sur le marché.

Processus de production de la ligne de production de pastilles pour aliments pour ruminants

Nettoyage des matières premières

Le nettoyage des matières premières est le premier processus de la production d’aliments pour animaux. Il vise à éliminer les impuretés telles que les pierres, les métaux, les plastiques, etc. des matières premières afin de garantir la sécurité et la qualité des aliments pour animaux. Le nettoyage des matières premières peut être effectué à l’aide de méthodes telles que le criblage, la séparation magnétique et la sélection de l’air, et l’équipement et les paramètres appropriés peuvent être sélectionnés en fonction des différentes caractéristiques des matières premières. Après avoir été nettoyées, les matières premières doivent être transportées vers l’entrepôt de stockage conformément au plan, afin d’éviter toute contamination croisée.

système de broyage

Le système de broyage est le point de départ de la chaîne de production d’aliments pour ruminants. Il broie les matières premières telles que les céréales, les haricots, la cellulose, etc. jusqu’à ce qu’elles puissent être transformées. Ce processus nécessite généralement l’utilisation de broyeurs rotatifs à grande vitesse ou de broyeurs à marteaux pour garantir un broyage uniforme des matières premières.

Système de mélange

Le système de mélange permet de mélanger les matières premières broyées. Ce processus nécessite généralement l’utilisation d’un mélangeur vertical ou horizontal afin de garantir une répartition uniforme des matières premières au cours du processus de mélange. Parallèlement, le système hybride peut également ajouter des quantités appropriées d’autres additifs, tels que des minéraux, des vitamines, etc.

Le mélange de formules consiste à mélanger diverses matières premières dans une certaine proportion en fonction des différents stades de croissance et des besoins nutritionnels des ruminants. Le mélange de formules nécessite la prise en compte de facteurs tels que la composition nutritionnelle, les propriétés physiques et le coût des matières premières afin d’obtenir le meilleur effet de la formule. Le mélange de formules peut utiliser différentes formes de mélangeurs (horizontaux, verticaux, coniques, etc.) et l’uniformité du mélange peut être contrôlée en fonction de paramètres tels que la durée, la vitesse et la séquence du mélange.

Pelletisation & Refroidissement & criblage & système de récupération des poussières

La matière entre dans le broyeur de granulés pour aliments pour ruminants en passant par le conditionneur de la machine à fabriquer des granulés. D’autres ingrédients tels que la vapeur, la mélasse et la graisse peuvent y être ajoutés, avant que la matière n’entre dans la chambre de pression des granulés pour être transformée en granulés par la filière à anneaux. À l’extérieur des trous, des couteaux coupent les granulés d’aliments pour ruminants à la longueur souhaitée.

Après la granulation, le produit est très chaud, il est donc nécessaire de le refroidir à environ +5°C par rapport à la température ambiante, afin de lui donner la bonne dureté et la meilleure consistance pour le stocker et le manipuler.

Dans la section de criblage, le produit est nettoyé de la poussière, qui est réintroduite dans le cycle de production.

Système d’emballage

Enfin, le système d’emballage conditionne les aliments séchés. Ce processus nécessite généralement l’utilisation de machines d’emballage automatiques ou semi-automatiques pour garantir que le poids et la taille des particules de chaque sac d’aliments pour animaux répondent aux normes. Parallèlement, le système d’emballage peut également ajouter les étiquettes et les instructions nécessaires pour aider les consommateurs à comprendre les informations relatives aux aliments pour animaux.

Homment construire une nouvelle ligne de production de granulés pour l’alimentation des ruminants ?

Si vous souhaitez mettre en place une nouvelle ligne de production d’aliments pour ruminants pour votre usine d’aliments pour ruminants ou votre exploitation de ruminants, vous devez tenir compte des principaux processus suivants :

Déterminer l’échelle de la fabrique d’aliments pour ruminants.

Déterminer le processus de fabrication des aliments pour ruminants et recommander une machine à aliments pour ruminants.

Sélection du mode de contrôle (degré d’automatisation de l’usine de transformation des aliments pour ruminants).

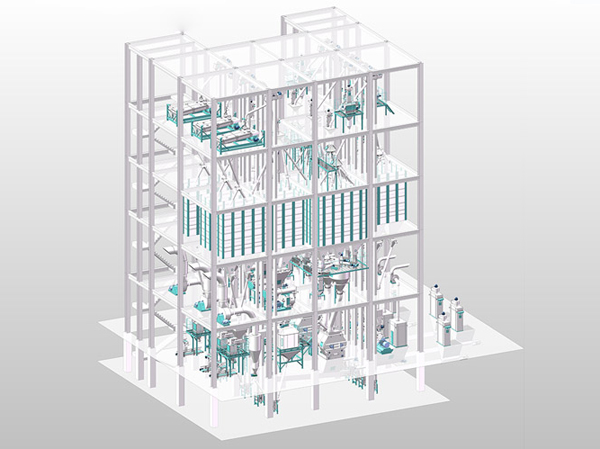

Sélection de la structure complète de l’usine d’aliments pour animaux.

Planification du dessin général du site de l’usine d’aliments pour ruminants.

En raison de l’influence de divers facteurs objectifs tels que les matières premières pour aliments pour ruminants, les processus, les formules, la zone du projet, les réglementations locales, etc., divers processus technologiques de production d’aliments pour ruminants et configurations d’équipements pour aliments pour ruminants sont apparus dans la conception actuelle de l’usine d’aliments pour ruminants.

Par conséquent, si vous souhaitez construire une ligne de production de granulés d’aliments pour ruminants de haute efficacité, de haute qualité et à haut rendement, n’hésitez pas à contacter Richi Machinery et à communiquer directement avec notre équipe d’ingénieurs, vous obtiendrez certainement une réponse satisfaisante. Ce qui suit est l’affichage de la configuration de la machine de broyage d’aliments pour ruminants du plan d’affaires de production d’aliments pour ruminants que nous avons fait dans plusieurs projets de clients :

Ligne de production de 20 tonnes d’aliments pour ruminants

| Section de réception et de broyage de l’herbe | Les aliments pour lapins grossiers nécessitent souvent l’ajout de fibres grossières telles que la luzerne et la paille. |

| Broyeur grossier d’herbe | MFSP68 × 108,55kw, alimentation latérale, rendement 3-5 T/H; Concasseur secondaire: MFSP568-II, 37kw, sortie 4-6T/H |

| Section de réception et de nettoyage des matières premières | Dans cette section, le nettoyage de l’alimentation en matériaux granulaires et l’alimentation en matériaux en poudre sont séparés indépendamment, avec un dépoussiérage séparé et un bon effet de dépoussiérage. |

| Matériel de nettoyage | Tamis à particules SCY80, conçu pour produire 20-30T/H; Le tamis à poudre SQLZ60 × 50 × 100 est conçu pour produire 10-15 T/H. |

| Section de broyage | En raison de l’exigence de finesse de broyage grossier pour l’alimentation des ruminants, cette section utilise deux broyeurs de faible puissance, chacun équipé de deux bacs de broyage, qui peuvent simultanément broyer différentes matières premières et améliorer l’efficacité de la production. Avant d’entrer dans l’entrepôt, les impuretés sont enlevées par un dispositif de séparation magnétique pour assurer le fonctionnement sûr du concasseur. |

| Équipement de concassage (2 ensembles) | Équipement de concassage (2 ensembles) |

| Section de mélange des ingrédients | Cette section adopte 16 entrepôts d’ingrédients (y compris 2 entrepôts circulaires pour la poudre d’herbe), avec deux échelles d’ingrédients pour le mélange simultané d’ingrédients. Le dosage est contrôlé par le programme de dosage développé indépendamment de notre société, réalisant une alimentation précise rapide et lente, une vitesse de dosage rapide et une grande précision. En raison de la présence d’une certaine quantité de matières premières en poudre d’herbe dans la formule, la poudre d’herbe a une petite gravité spécifique, un grand volume, et est sujette à la courbure. Par conséquent, des distributeurs à disques sont utilisés pour la décharge des deux silos à poudre d’herbe, et des équipements de grande taille sont également utilisés pour la machine de décharge. La trémie de dosage est agrandie et la séquence d’alimentation contrôlée par le programme de dosage est optimisée. |

| L’équipement de pesage sélectionné pour cette section | Échelle d’ingrédient PCS20 (agrandie sur mesure)/PCS05, précision d’ingrédient: dynamique ≤ 3 ‰, statique ≤ 1 ‰. Équipement de mélange: mélangeur SHSJ4 (30KW, 2000kg/ lot), conçu pour produire 24-30T/H. Uniformité de mélange CV ≤ 5%. |

| Section de Granulation | Cette section utilise deux granulateurs de revenu à couche unique, chacun équipé de deux bacs de granulation pour faciliter le changement de variétés. Après la granulation, ils entrent dans le refroidisseur et l’ascenseur dans l’ordre, puis entrent dans l’écran de classification rotatif pour le crible. Les produits finis entrent dans l’entrepôt d’emballage, tandis que le reste retourne à la granulation ou à l’ensachage; Concevoir simultanément l’emballage et le transport de camions en vrac. |

| Équipement de Granulation (2 unités) | SZLH508160KW, conçu pour produire 8-12 T/H par unité. Equipement de refroidissement (2 unités): SKLN6, conçu pour produire 10-15 T/H par unité. |

| Équipement d’emballage | Échelle de ceinture (peut manipuler la poudre et les matériaux granulaires), gamme d’emballage 20-50kg/bag, 6-8 sacs /minute. |

| Section auxiliaire | Système de dépoussiérage pour améliorer l’environnement de travail des travailleurs; Système d’addition d’huile et de graisse, généralement ajouté au mélangeur pour améliorer la palatabilité des aliments. |

Ligne de production de 60 tonnes d’aliments pour bovins et ovins

| Section de réception et de nettoyage des matières premières | Dans cette section, le nettoyage de l’alimentation en matériaux granulaires et de l’alimentation en matériaux en poudre est séparé indépendamment, avec un dépoussiérage séparé et un bon effet de dépoussiérage. |

| Matériel de nettoyage | Le tamis à particules SCY100, conçu pour produire 30-50T/H ; le tamis à poudre SQLZ90 × 80 × 110 est conçu pour produire 30-50T/H. |

| Section de broyage | En raison de la nécessité d’un broyage grossier pour l’alimentation des ruminants, cette section utilise trois concasseurs de faible puissance, chacun équipé de deux bacs de broyage, qui peuvent broyer simultanément différentes matières premières et améliorer l’efficacité de la production. Avant d’entrer dans l’entrepôt, les impuretés sont éliminées par un dispositif de séparation magnétique afin de garantir la sécurité de fonctionnement du concasseur. |

| Matériel de concassage (3 unités) | Machine de concassage SFSP668 × 1000160KW, conçue pour produire 18-20T/H par unité. |

| Section de mélange des ingrédients | Cette section comprend 21 entrepôts d’ingrédients et deux ensembles de systèmes d’ingrédients pour le mélange simultané des ingrédients. Chaque système d’ingrédients est équipé de deux balances à ingrédients pour le mélange simultané des ingrédients, qui est contrôlé par le programme d’ingrédients développé indépendamment par notre société afin d’obtenir une alimentation rapide et lente précise, une vitesse d’ingrédients rapide et une grande précision. |

| Équipement de pesage | balance à ingrédients PCS20/PCS10, précision des ingrédients : dynamique ≤ 3 ‰, statique ≤ 1 ‰. |

| Équipement de mélange (2 unités) | Mélangeur SHSJ4 (30KW, 2000kg/batch), conçu pour produire 25-30T/H par unité. Homogénéité du mélange CV ≤ 5%. |

| Section de granulation | Cette section utilise trois granulateurs de trempe à simple couche, chacun équipé de deux bacs de granulation pour faciliter le changement de variétés. Après la granulation, les produits entrent dans l’ordre dans le refroidisseur et l’élévateur, puis dans le crible rotatif de classification pour le criblage. Les produits finis entrent dans l’entrepôt d’emballage, tandis que les autres retournent à la granulation ou à l’ensachage. |

| Équipement de granulation (3 unités) | SZLH678220KW, conçu pour produire 20-22T/H par unité. |

| Équipement de refroidissement (3 unités) | SKLN10, 1.5+1.5+2.2KW, 10m ³ de capacité, conçu pour produire 20-25T/H par unité. |

| Section emballage | Cette section compte au total 6 entrepôts de produits finis, dont 4 sont consacrés au stockage de matériaux granulaires finis et 2 peuvent stocker à la fois des poudres et des matériaux granulaires. L’entrepôt de produits finis en poudre est doté d’un dispositif anti-classement unique. Les matériaux granulaires ou en poudre sont finalement pesés et emballés automatiquement par une balance d’emballage. |

| Matériel d’emballage | Bascule à bande à double godet (peut traiter des matériaux en poudre et en granulés), avec une plage d’emballage de 20 à 50 kg/sac et 10 à 12 sacs/minute. |

| Section auxiliaire | système de dépoussiérage pour améliorer l’environnement de travail des ouvriers ; système d’ajout d’huile et de graisse, généralement ajouté au mélangeur pour améliorer l’appétence des aliments pour animaux. |

Selon les besoins des différents clients, cette solution permet d’optimiser la configuration:

Ce schéma adopte un mode de dépoussiérage à point unique, ce qui signifie que chaque distributeur rotatif (poudre) et écran de nettoyage granulaire est équipé d’un collecteur de poussière d’impulsion, qui a un bon effet de dépoussiérage. Le dépoussiérage à point unique est une conception humanisée pour notre société, fournissant un meilleur environnement de travail, mais les augmentations de coût. Les clients peuvent envisager d’adopter cette configuration en fonction de leurs besoins réels;

La configuration du broyage de l’herbe dépend s’il y a de l’herbe ajoutée en fonction de la situation réelle du client, afin de choisir s’il faut le configurer.

Le nombre de silos peut également être ajusté en fonction de facteurs tels que la formule du client et les caractéristiques des matières premières pour atteindre le taux d’utilisation le plus élevé et contrôler efficacement les coûts de production;

La conception de dépoussiérage d’emballage peut améliorer l’environnement de travail pour les travailleurs, et les clients peuvent le configurer selon leurs besoins.